新聞中心

耐火澆注料為什么在烘烤后開裂

2020-04-30 16:55:19

這幾年隨著耐火澆注料在市場上使用程度的不斷增加,各種使用問題開始出現,其中涉及到澆注料開裂的問題占有很大的比率。相比于之前的耐火材料,澆注料的施工工序比較簡單,烘烤時間也不長。那么很多用戶反映的澆注料在烘烤后就會開裂是由什么原因造成的呢?下面鄭州安瑞耐材就來和大家簡單的分析下。

原因1、結構設計不合理

耐火澆注料膨脹縫設計不合理。環向、縱向膨脹縫設計數量不夠。鍋爐運行后,材料受熱,體積膨脹,互相擠壓,產生裂紋。 旋風分離器入口煙道耐磨耐火澆注料和耐火磚連接處膨脹縫改為為1cm,預留充分的間隙來滿足膨脹要求。膨脹縫改為Z字形,防止鍋爐灰貫穿,沖刷保溫層。膨脹縫填充材料要求兩側有牛皮層耐火纖維氈,防止耐火泥漿浸入填充材料內。 填充材料要求剛性強的膠合板,防止震搗時變形。鍋爐運行后,膠合板高溫燒毀,空間變成膨脹縫。

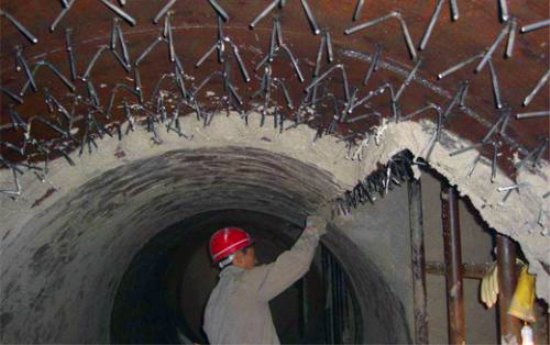

抓釘、布風板、排渣管、風管是金屬材料,受熱后膨脹系數遠大于耐火材料的膨脹系數,如果不進行預處理,金屬與耐火材料的接觸面上就會形成網狀裂紋,導致開裂、脫落。耐火材料接觸金屬表面要清除油污及灰漬并均勻涂以1mm以上的瀝青。要保證瀝青的濃度和涂抹厚度,堅決杜絕用瀝青漆代替瀝青油。

原因2、施工工藝不合理

澆注料在攪拌時“灰水比”控制不好。加水量過多,澆注料成型后材料內部氣孔率高,材料強度降低,自然凝固時間過長,養生時間加長。加水量太少,材料流動性不好,振動不密實,容易留下氣孔、洞穴等,強度也將大大降低。

攪拌時間和振動時間控制不好。攪拌時間太短,材料混合不均勻,不密實,強度降低;澆注料的澆注應采用震搗機分層進行震搗。振動時間過長,材料易產生分層,細粉浮在表面,骨料沉在底部,導致材料強度降低易剝落。澆注料拌和后30min內用完,宜一次澆注到所規定的厚度和高度。澆注料施工應在5℃以上的環境下進行,因為溫度太低,材料不易凝固,即使凝固,也是一種假凝現象,澆注料一般應連續進行澆注,在前一層澆注料初凝前,應將下一層澆注料澆注完。如施工間隙超過其初凝時,應按施工縫要求進行處理。

脫模時間控制不好。澆注料還沒有硬化就進行脫模。應在澆注料強度能保證及其棱角不因脫模受損壞時,方可拆除。承重模板應在澆注料達到強度的70%時方可拆模。為便于脫模,澆注前所有模具的澆注面均應涂一層機油。

原因3、澆注料質量差

耐火澆注料中骨料與基質的匹配性和結合性對材料的耐磨性有著很重要的影響,骨料與基質的結合性差的話,會導致沖刷時基質先被沖蝕,然后會出現只剩骨料的情況,進而脫落。如果是這樣的話,不管骨料的耐磨性能有多好最后也是會開裂的。此外澆注料如果過了保管期限,材料失效,部分材料保存不當,受潮變質,也能造成后期開裂。